А не с др. фосфат-анионами. В р-рах фосфорной

имеет место обмен между группами PO 4 и .

H 3 PO 4

- сильная к-та, K 1 7,1·10 -3 (рК а

2,12), K 2 6,2·10 -8 (рК а 7,20),

K 3 5,0·10 -13 (рК а 12,32);

значения K 1 и K 2 зависят от т-ры.

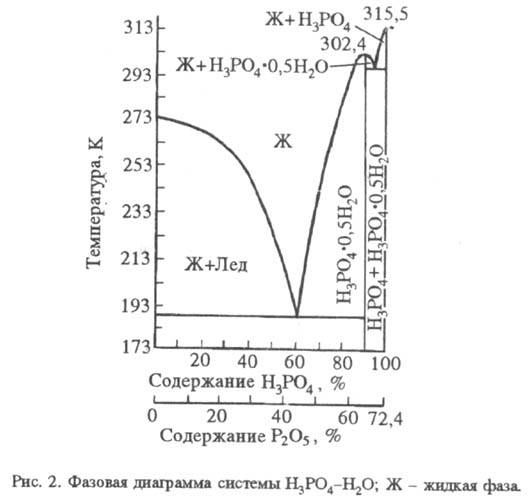

по первой ступени экзотермична, по второй и третьей - эндотермична. системы H 3 PO 4 - H 2 O приведена на

рис. 2. Максимум кривой - при т-ре 302,4 К и содержании H 3 PO 4

91,6% (твердая фаза - гемигидрат). В табл. приведены св-ва р-ров фосфорной .

ХАРАКТЕРИСТИКА ВОДНЫХ

H 3 PO 4

|

T. затв., 0 C |

T. кип., 0 C |

кДж/(кг·К) |

Па ·с (25 0 C) |

Уд. электрич. проводимость,

См/м (25 0 C) |

|||||

|

H 3 PO 4 |

P 2 O 5 |

||||||||

|

5 |

3,62 |

0,8 |

100,10 |

4,0737 |

0,0010 |

10,0 |

3129,1 |

||

|

10 |

7,24 |

2,10 |

100,20 |

3,9314 |

0,0011 |

18,5 |

3087,7 |

||

|

20 |

14,49 |

6,00 |

100,80 |

3,6467 |

0,0016 |

18,3 |

2986,4 |

||

|

30 |

21,73 |

11,80 |

101,80 |

3,3411 |

0,0023 |

14,3 |

2835,7 |

||

|

40 |

28,96 |

21,90 |

103,90 |

3,0271 |

0,0035 |

11,0 |

2553,1 |

||

|

50 |

36,22 |

41,90 |

104,00 |

2,7465 |

0,0051 |

8,0 |

2223,8 |

||

|

60 |

43,47 |

76,9 |

114,90 |

2,4995 |

0,0092 |

7,2 |

1737,1 |

||

|

70 |

50,72 |

43,00 |

127,10 |

2,3278 |

0,0154 |

6,3 |

1122,6 |

||

|

75 |

54,32 |

17,55 |

135,00 |

2,2692 |

0,0200 |

5,8 |

805,2 |

||

Ф

осфорная при нормальных условиях

малоактивна и реагирует лишь с , и нек-рыми .

При этом образуются одно-, двух- и трехзамещенные (см. ).

При нагр. выше 80 0 C реагирует даже с неактивными ,

и . При повышенных т-рах фосфорная кислота- слабый для . При

действии на металлич. пов-сть р-ром фосфорной с Zn или Mn образуется (фосфатирование). Фосфорная при нагр. теряет с образованием последовательно

пиро- и метафосфорных к-т:

Фосфолеум (жидкий , суперфосфорная к-та) включает к-ты, содержащие от 72,4 до 88,6% P 2 O 5 ,

и представляет собой равновесную систему, состоящую из орто-, пиро-, Триполи-,

тетраполи- и др. фосфорных к-т (см. ). При разбавлении

суперфосфорной к-ты выделяется значит. кол-во тепла, и полифосфорные к-ты

быстро переходят в ортофосфорную.

От др. фосфорных к-т H 3 PO 4

можно отличить по р-ции с AgNO 3 - выпадает желтый осадок Ag 3 PO 4 .

Остальные фосфорные к-ты образуют белые осадки.

Получение.

Фосфорную

в лаб. условиях легко получить 32%-ным р-ром азотной к-ты:

В пром-сти фосфорную получают

термическим и экстракционным способами.

Термич. способ (позволяет

производить наиб. чистую фосфорную ) включает осн. стадии: сжигание () элементного

в избытке , и полученного P 4 O 10

(см. ), фосфорной и улавливание тумана из газовой

фазы. Существуют два способа получения P 4 O 10:

P (в пром-сти используют редко) и жидкого P в виде капель или

пленки. P в пром. условиях определяется т-рой в зоне ,

компонентов и др. факторами. Вторую стадию получения термич. фосфорной кислоты-

P 4 O 10 - осуществляют к-той ()

либо взаи-мод. P 4 O 10 с . (P 4 O 10

+ 6H 2 O

4H 3 PO 4) протекает через стадии образования полифосфорных

к-т. Состав и образующихся продуктов зависят от т-ры и парциального

.

Все стадии процесса м.

б. совмещены в одном аппарате, кроме улавливания тумана, к-рое всегда производят

в отдельном аппарате. В пром-сти обычно используют схемы из двух или трех осн.

аппаратов. В зависимости от принципа охлаждения существуют три способа

произ-ва термич. фосфорной : испарительный, циркуляционно-испарительный, теплообмен-но-испарительный.

Испарит. системы, основанные на отводе теплоты при или разб.

фосфорной , наиб. просты в аппаратурном оформлении. Однако из-за относительно большого

объема отходящих использование таких систем целесообразно лишь в установках

небольшой единичной мощности.

Циркуляционно-испарит.

системы позволяют совместить в одном аппарате стадии сжигания P, охлаждения

газовой фазы циркулирующей к-той и P 4 O 10 . Недостаток

схемы - необходимость охлаждения больших объемов к-ты. Теплообменно-испарит.

системы совмещают два способа отвода теплоты: через стенку башен сжигания и

охлаждения, а также путем из газовой фазы; существенное преимущество

системы - отсутствие контуров циркуляции к-ты с насосно-холодильным оборудованием.

На отечеств. предприятиях

эксплуатируют технол. схемы с циркуляционно-испарит. способом охлаждения (двухбашен-ная

система). Отличит. особенности схемы: наличие допол

нит.

башни для охлаждения , использование в циркуляционных контурах эффективных

пластинчатых ; применение высокопроизводит. форсунки для сжигания

P, обеспечивающей однородное тонкодисперсное распыление струи жидкого P и полное

его сгорание без образования низших .

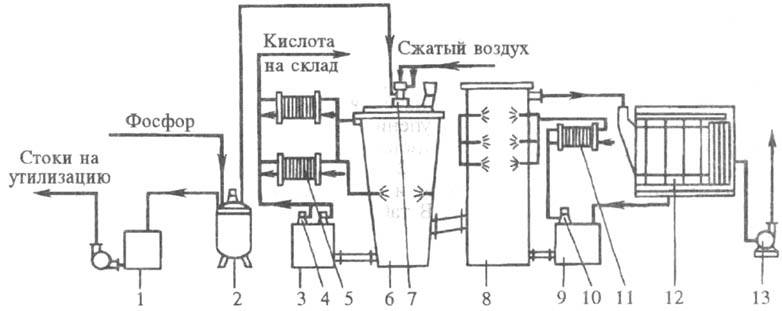

Технол. схема установки

мощностью 60 тыс. т в год 100%-ной H 3 PO 4 приведена на

рис. 3. Расплавленный желтый распыляется нагретым под

до 700 кПа через форсунку в башне сжигания, орошаемой циркулирующей к-той. Нагретая

в башне к-та охлаждается оборотной в пластинчатых . Продукционная

к-та, содержащая 73-75% H 3 PO 4 , отводится из контура циркуляции

на склад. Дополнит, охлаждение из башни сжигания и к-ты производят

в башне охлаждения (), что снижает послед, температурную нагрузку

на электрофильтр и способствует эффективной . Отвод теплоты в башне

осуществляется циркулирующей 50%-ной H 3 PO 4 ,

охлаждаемой в пластинчатых . из башни после очистки

от тумана H 3 PO 4 в пластинчатом электрофильтре выбрасываются

в . На 1 т 100%-ной H 3 PO 4 расходуется 320 кг

P.

Рис. 3. Циркуляционная

двухбашенная схема произ-ва термич. H 3 PO 4: 1 - сборник

кислой ; 2 - хранилище ; 3,9 - циркуляционные сборники; 4,10 - по-гружные

; 5,11 - пластинчатые ; 6 - башня сжигания; 7 - фосфорная

форсунка; 8 -башня ; 12 - электрофильтр; 13 - вентилятор.

Более экономичный экстракционный

метод получения фосфорной основан на разложении прир. к-тами (в осн. серной,

в меньшей степени азотной и незначительно соляной). Фосфорнокислые р-ры, полученные

разложением азотной к-той, перерабатывают в комплексные , разложением

соляной к-той - в .

Сернокислотное разложение

фосфатного сырья [в странах СНГ гл. обр. хибинского апатитового концентрата

(см. )и Каратау] - осн. метод получения экстракционной

фосфорной , применяемой для произ-ва конц. фосфорных и комплексных . Суть

метода - извлечение () P 4 O 10 (обычно используют

ф-лу P 2 O 5) в виде H 3 PO 4 . По этому

методу прир. обрабатывают H 2 SO 4 с послед,

полученной пульпы для отделения фосфорной от осадка Ca. Часть выделенного

осн. фильтрата, а также весь фильтрат, полученный при на ,

возвращают в процесс (р-р разбавления) для обеспечения достаточной

подвижности пульпы при ее и транспортировке. Массовое соотношение

между жидкой и твердой фазами от 1,7:1 до 3,0:1.

Прир. разлагаются

по схеме:

Разложению к-тами подвергаются

также сопутствующие примеси: , сидерит, глауконит,

и др. . Это приводит к увеличению расхода используемой к-ты,

а также снижает извлечение P 2 O 5 в целевой продукт вследствие

образования нерастворимых FeH 3 (PO 4) 2 ·

2,5H 2 O при P 2 O 5 выше 40% (содержание

P 4 O 10 обычно дается в пересчете на P 2 O 5)

и FePO 4 · 2H 2 O - при более низких . Выделяю

щийся

при разложении СО 2 образует в стойкую ;

р-римые Mg, Fe и Al снижают фосфорной , а также уменьшают содержание

усвояемых форм P 2 O 5 в при послед. переработке

фосфорной .

С учетом влияния примесей

определены требования к фосфатному сырью, согласно к-рым прир. с повышенным

содержанием соед. Fe, Al, Mg, и орг. в-в непригодны для произ-ва

фосфорной .

В зависимости от т-ры и

фосфорной в системе CaSO 4 -H 3 PO 4 -H 2 O

Ca осаждается в виде дигидрата (), гемигидрата или ангидрита. В

реальных условиях осадок загрязнен примесями P 2 O 5 в виде

неразложенных прир. , недоотмытой H 3 PO 4 , сокристаллизованных

разл. и др., поэтому образующиеся Ca наз. соотв.

фосфогипс, фосфогемигидрат и фосфо-ангидрит. В зависимости от типа осаждаемого

различают три прямых способа произ-ва экстракционной фосфорной : дигидратный,

полугидратный (гемигидратный) и ангидрит-ный, а также комбинированные: полугидратно-дигидратный

и дигидратно-полугидратный.

В СНГ наиб. отработан в пром-сти дигидратный способ, к-рый отличается высоким выходом P 2 O 5 (93-96,5%) в продукционную к-ту; однако относительно низ кая фосфорной требует ее послед. упаривания. Осн. стадии процесса: с внеш. или внутр. циркуляцией и вакуумным или воздушным охлаждением экстракционной пульпы, дозревание пульпы после , отделение фосфорной на наливных . Эффективность процесса определяют в осн. P 2 O 5 и пульпы. Аппаратурное оформление должно обеспечить полноту разложения сырья и Ca в условиях миним. пересыщения им жидкой фазы. Оптим. форма и размеры